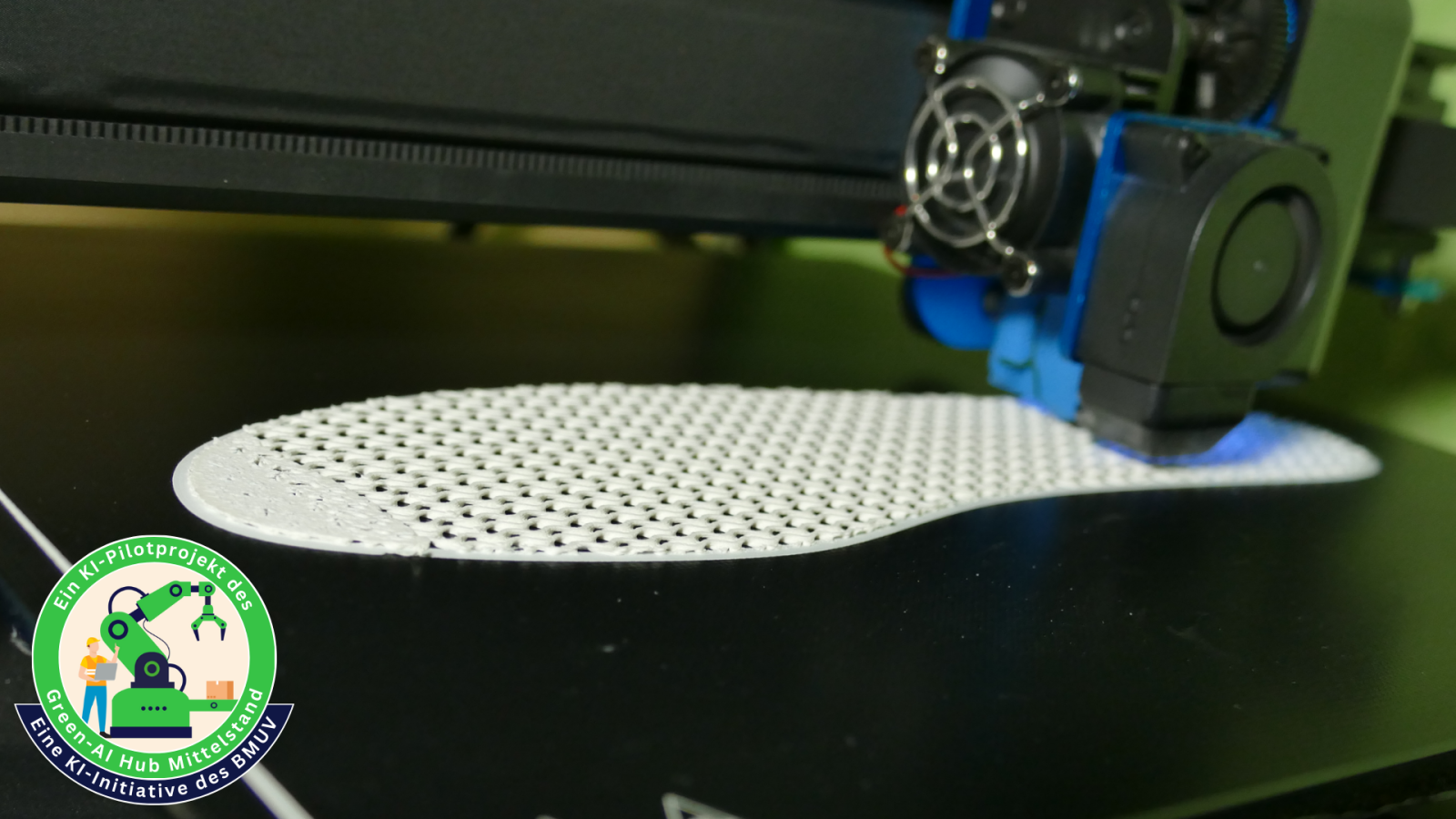

KI-gestützter 3D-Druck orthopädischer Einlagen

Die traditionelle Produktion orthopädischer Einlagen erfordert den Einsatz verschiedener Aufbauten und ist zeitintensiv. Die Johann Herges GmbH, eine Schuhmanufaktur in dritter Generation, strebt danach, die Produktion orthopädischer Einlagen durch den Einsatz von Künstlicher Intelligenz grundlegend zu transformieren. Das Unternehmen plant, ein KI-unterstütztes 3D-Druckverfahren für die Produktion von orthopädischen Einlagen einzusetzen, um so die Ressourceneffizienz zu steigern. Im Rahmen des Pilotprojekts wird erforscht, welche fortschrittlichen Machine-Learning-Modelle wie beispielsweise Künstliche Neuronale Netze (ANN) und Support Vector Machines (SVM), dafür am besten geeignet sind.

Innovative Produktion von orthopädischen Einlagen in Saarbrücken

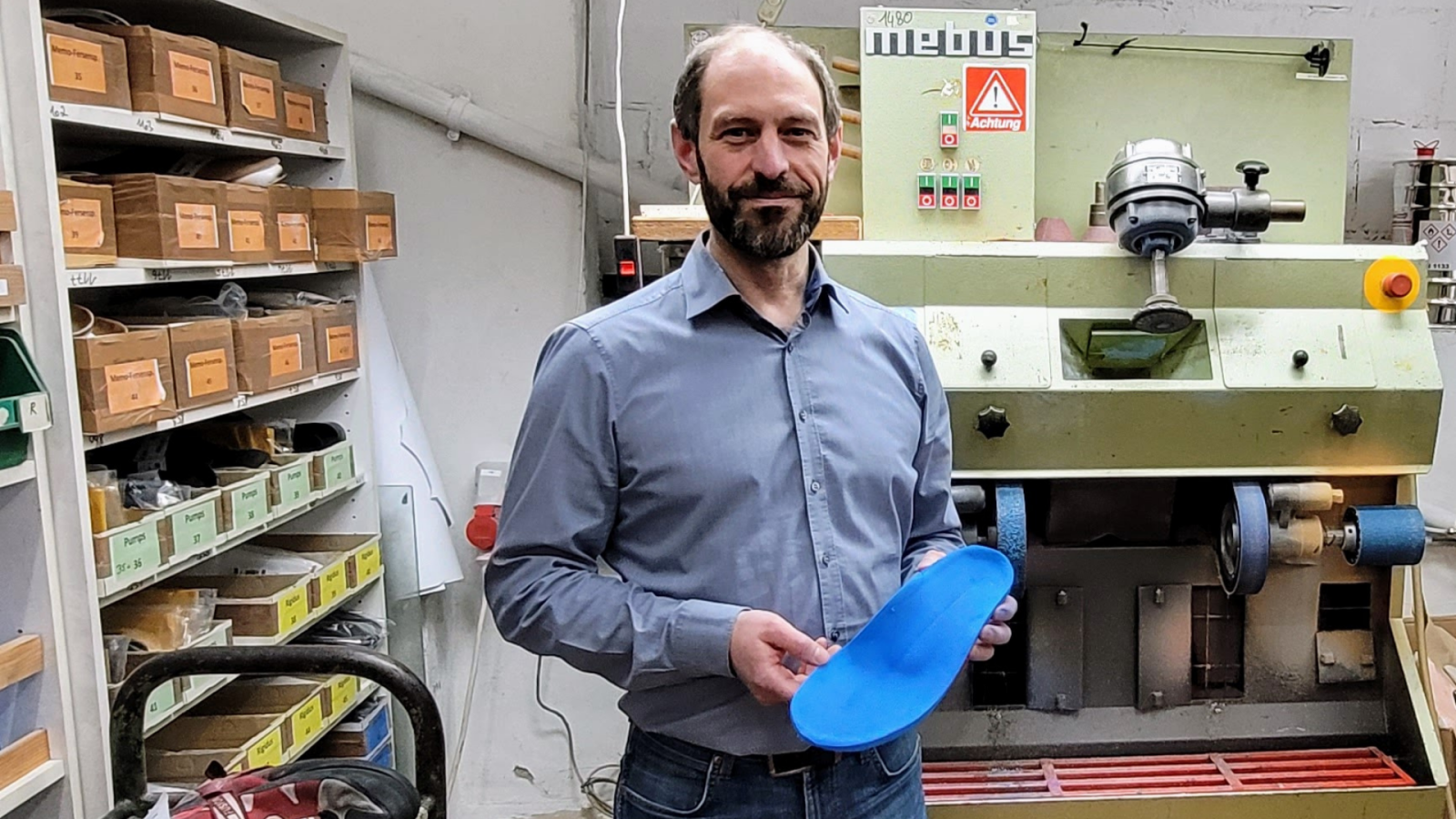

Die Johann Herges GmbH ist eine fortschrittliche Schuhmanufaktur, die eine breite Palette von orthopädischen Lösungen produziert. Dies umfasst Maßschuhe, orthopädische Maßschuhe, Kompressionsstrümpfe, Bandagen, Orthesen und vor allem orthopädische Einlagen, welche verschiedenste Krankheitsbilder adressieren. Die orthopädischen Einlagen werden durch klassische Verfahren auf Basis von Fußabdrücken in Trittschaum gefertigt. Dazu werden verschiedene Materialien auf Rohlingen verklebt und beschliffen.

Herausforderung: Ersetzung des subtraktiven Produktionsverfahrens

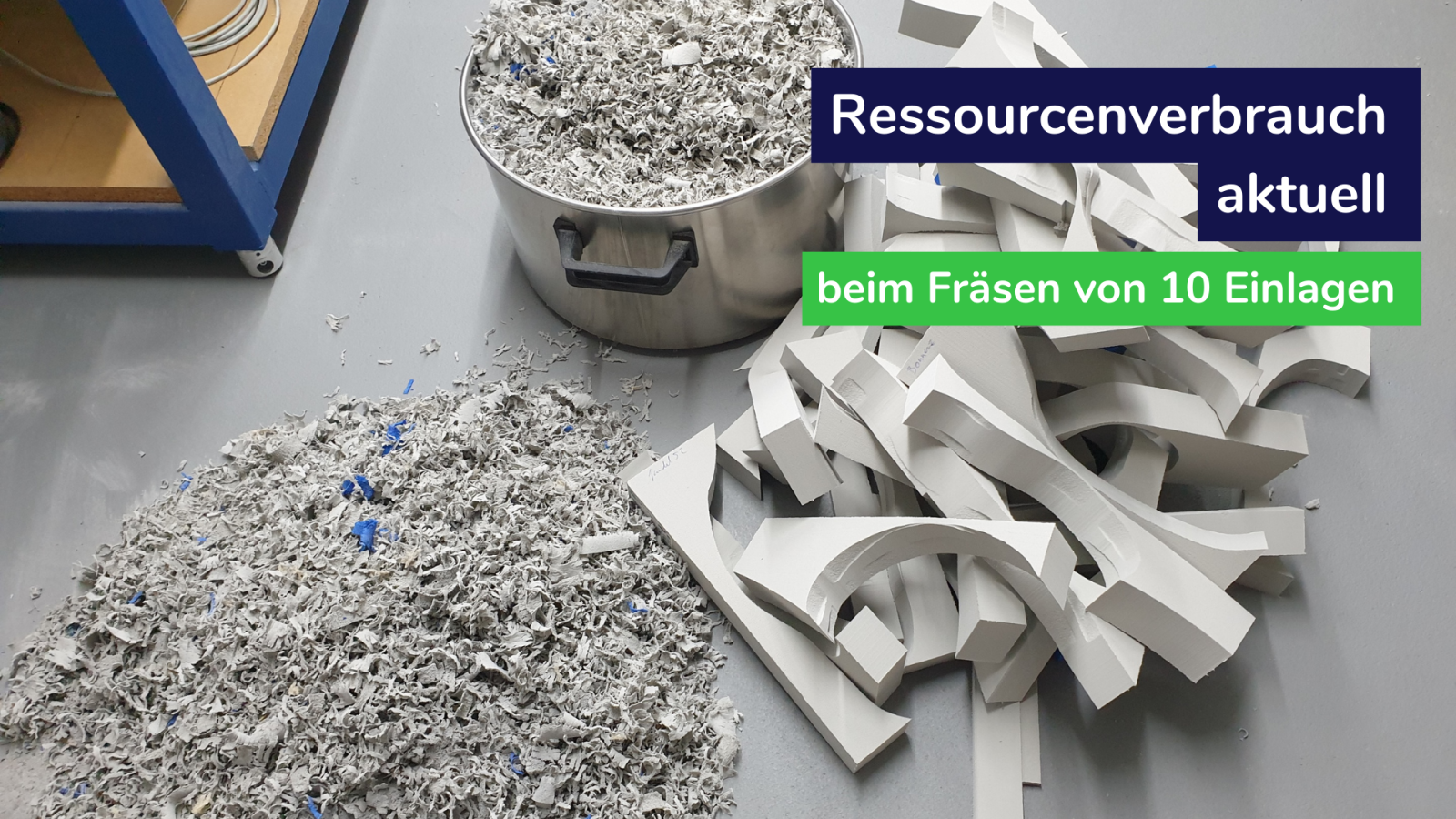

Je nach Krankheitsbild kann ein Einlagenaufbau mithilfe von Rohlingen sehr aufwändig werden oder sogar gänzlich unmöglich sein. In rund 30 Prozent der Fälle greift man daher auf ein subtraktives Verfahren zurück, bei dem Einlagen aus Blöcken von Ethylen-Vinylacetat (EVA), einem erdölbasierten Produkt, gefertigt werden. Dabei gehen jedoch etwa 80 Prozent des verwendeten Materials im Fräsverfahren als Abfall verloren. Eine alternative Lösung bietet daher der 3D-Druck von Einlagen, der praktisch keinen Ausschuss erzeugt. Dennoch steht der umfangreiche manuelle Konstruktionsprozess oft einer wirtschaftlichen Anwendung im Wege.

Additives Produktionsverfahren durch KI-gestützten 3D-Druck

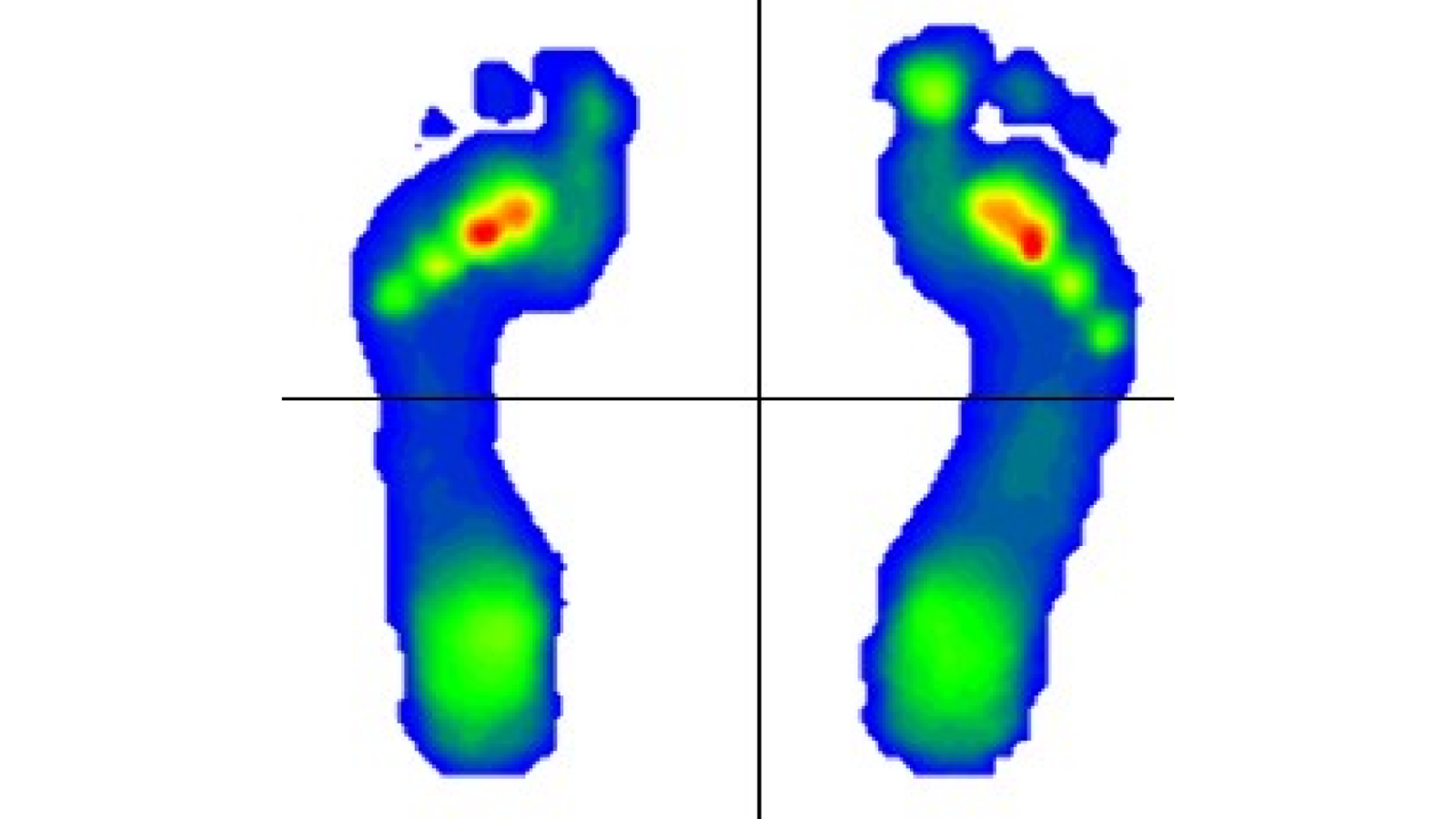

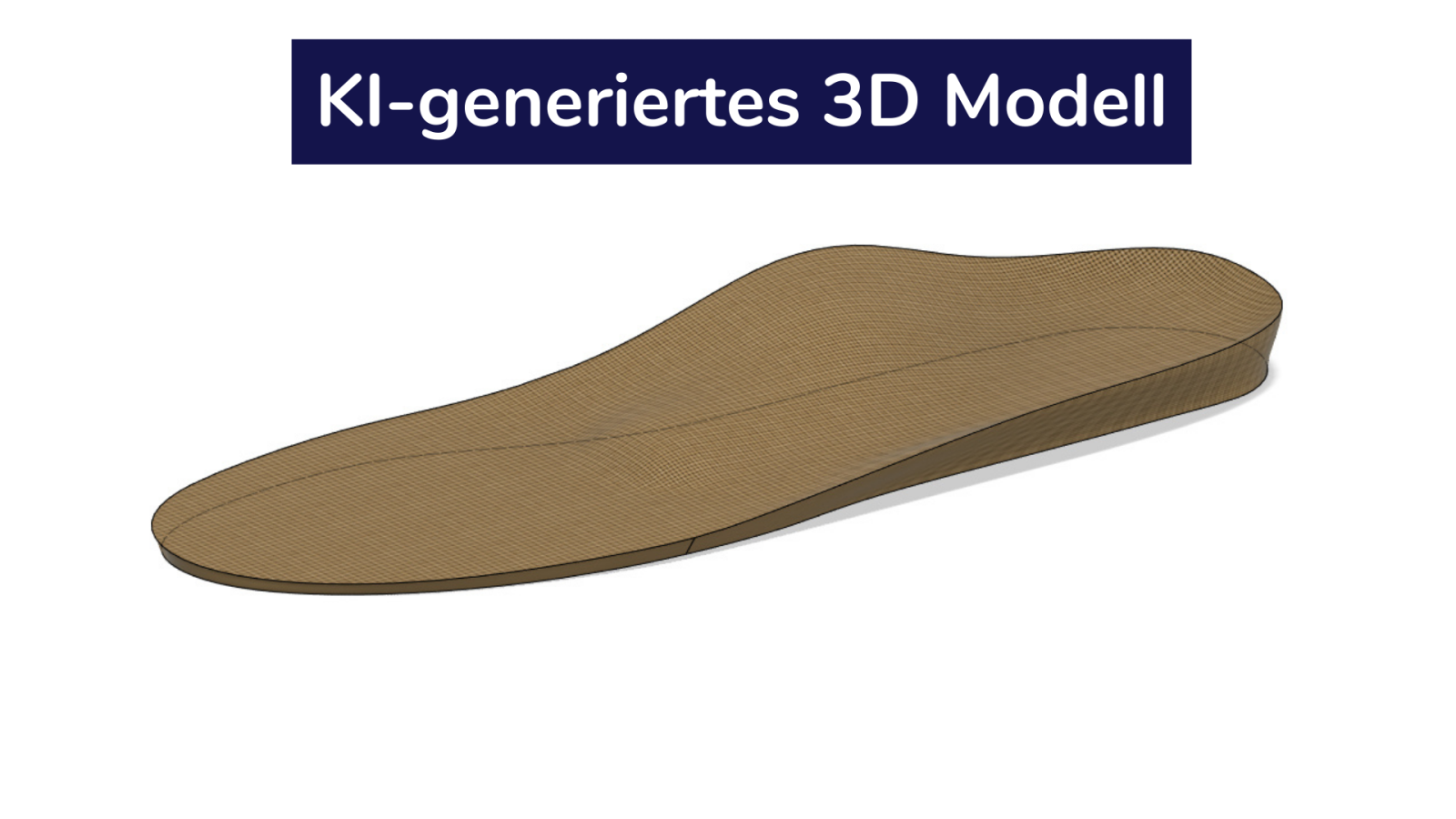

Der 3D-Druck eröffnet eine nachhaltige Alternative mit geringerem Materialeinsatz. Ein druckfähiges 3D-Modell unterscheidet sich wesentlich von einem Modell, das für herkömmliches Fräsen konzipiert ist. Bei einem 3D-gedruckten Modell muss auf Füllstrukturen zurückgegriffen werden, die verschiedene Steifigkeiten innerhalb der Einlage hervorbringen. Die manuelle Konstruktion dieser Füllstrukturen ist jedoch zeitaufwändig. Hier tritt KI in Aktion, indem sie den Prozess automatisiert. Mithilfe von Druckmessungen analysiert die KI den Fuß und generiert ein 3D-Modell mit optimalen Füllstrukturen. Im Rahmen des Pilotprojekts plant das Unternehmen, auf fortschrittliche Machine-Learning-Modelle wie Künstliche Neuronale Netze (ANN) und Support Vector Machines (SVM) zu setzen. Das Ziel besteht darin, zu erforschen, welches Modell sich am besten für den Einsatz eignet. Um sicherzustellen, dass die einzigartige Fachkenntnis und das Know-how der Orthopädietechniker*innen in das automatisch erstellte Modell integriert werden, wird ein Trainingsdatensatz erstellt. Möglicherweise ist dafür einmalig ein leistungsstarkes Computersystem erforderlich. Die spätere Anwendung im täglichen Arbeitsablauf sollte jedoch problemlos mit einem handelsüblichen PC möglich sein.

Ressourceneffizienz durch KI-basierte Produktionsumstellung

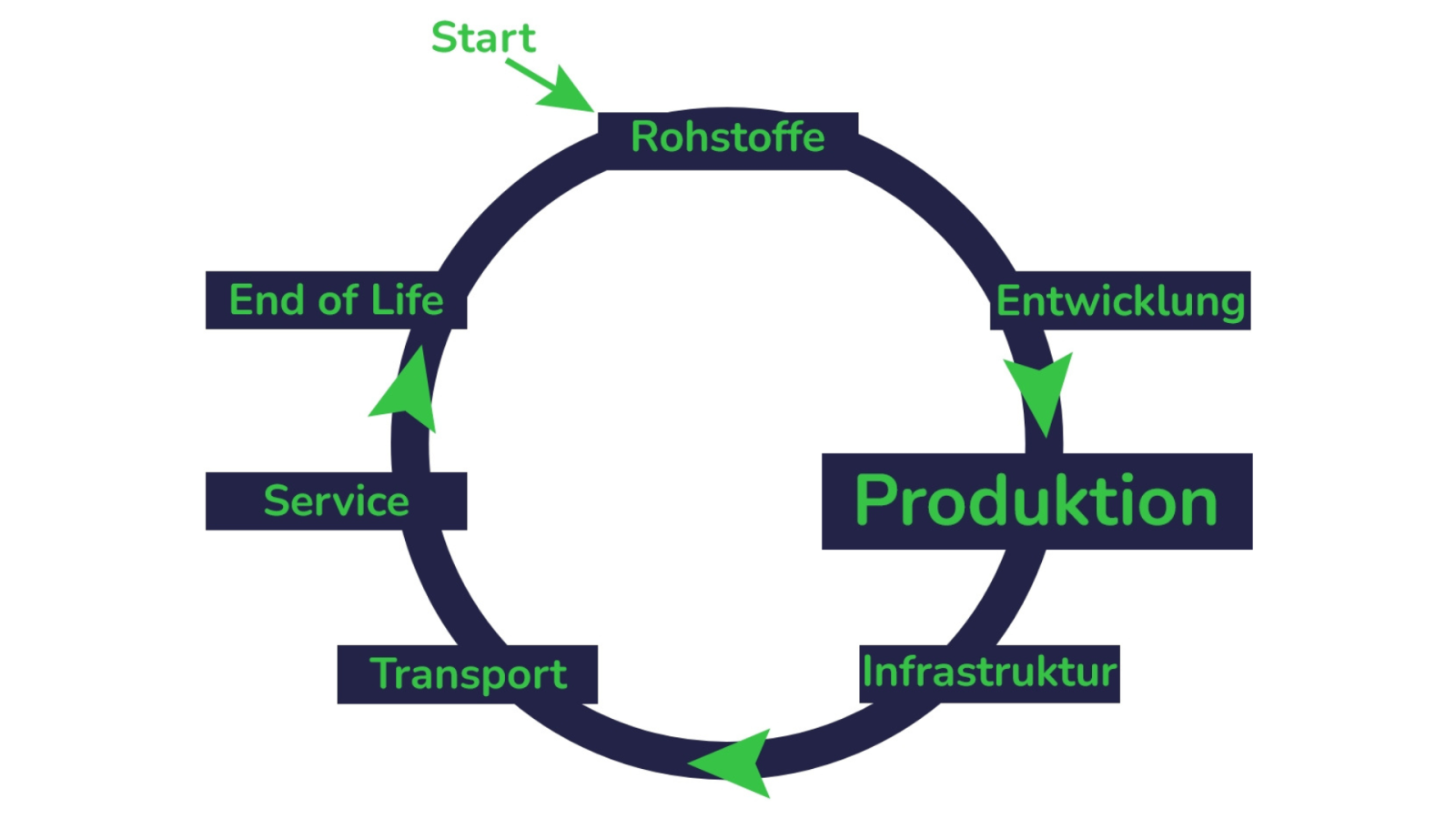

Das Projekt adressiert den Abschnitt „Produktion“ der Wertschöpfungskette. Durch den Einsatz von KI werden die Prozesse bei der Herstellung von komplexen Einlagen deutlich vereinfacht. Zahlreiche zeitaufwendige manuelle Schritte gehören der Vergangenheit an, da der Aufbau der Einlagen nun durch 3D-Druck realisiert wird. Die manuelle Arbeit beschränkt sich lediglich auf die Aufnahme der Fußcharakteristika sowie kleinere Anpassungen vor dem 3D-Druck. Dies führt insgesamt zu einer effizienteren Nutzung der menschlichen Arbeitskraft, wobei durch das Training mit manuell erstellten Datensätzen die einzigartige Expertise und Qualität, die das Unternehmen auszeichnet, in jeder gefertigten Einlage weiterhin erhalten bleibt.

Der Einsatz von KI hat eine transformative Wirkung auf die Ressourceneffizienz des Unternehmens. Die Umstellung von einer subtraktiven auf eine additive Fertigungsmethode bewirkt eine erhebliche Reduzierung des Materialverbrauchs. Es ist mit Materialersparnissen von über 70 Prozent bei Kunststoffen, insbesondere Ethylen-Vinylacetat (EVA) zu verzeichnen. Darüber hinaus zeigt sich der 3D-Druck-Prozess im Vergleich zum Fräsen um bis zu 60 Prozent energieeffizienter. Diese Entwicklungen lassen darauf schließen, dass eine Reduzierung des Materialeinsatzes unmittelbar zu einer verringerten CO2-Bilanz führen wird. Die Integration von KI erfordert zwar zunächst Investitionen in Technologie, Schulung und Integration, doch diese Kosten amortisieren sich rasch, da erhebliche Einsparungen bei Material und Energie erzielt werden.

Über den Link finden Sie einen RTL-Beitrag im Nachtjournal vom 31.05.2024 (ab Minute 27:35) zu Künstlicher Intelligenz, in welcher die Johann Herges GmbH erwähnt wird.

Vorstellung des Green-AI Hub-Pilotprojekts „KI-gestützter 3D-Druck orthopädischer Einlagen“ - 14:12 min.

- Johannes Herges, Johann Herges GmbH

- Felix Kosmalla, Deutsches Forschungszentrum für Künstliche Intelligenz GmbH

Technologie

Fähigkeit der KI: Generierung eines 3D-Modells

KI-Modell: Regression, Digitale Modelle, Künstliche Neuronale Netze (ANN) und Support Vector Machines (SVM)

Wertschöpfung

Phase: Produktion

Ziel der KI: Additives Produktionsverfahren durch KI-gestützten 3D-Druck

Ressourceneffizienz

Einsparungen Materialien: über 70 Prozent

Einsparungen Energie: bis zu 60 Prozent

THG-Minderungspotenzial von 0,63 t CO2e

Unternehmen

Branche: Verarbeitendes Gewerbe, Schuhmanufaktur, orthopädische Schuhtechnik